氯乙烯轉化器生產廠家淺析分析氯乙烯轉化過程中腐蝕和泄漏的原因、維修過程和轉化器防漏的保護。氯堿聚氯乙烯技術采用聚合物復合材料現場維修技術,節省時間,降低設備維修成本。

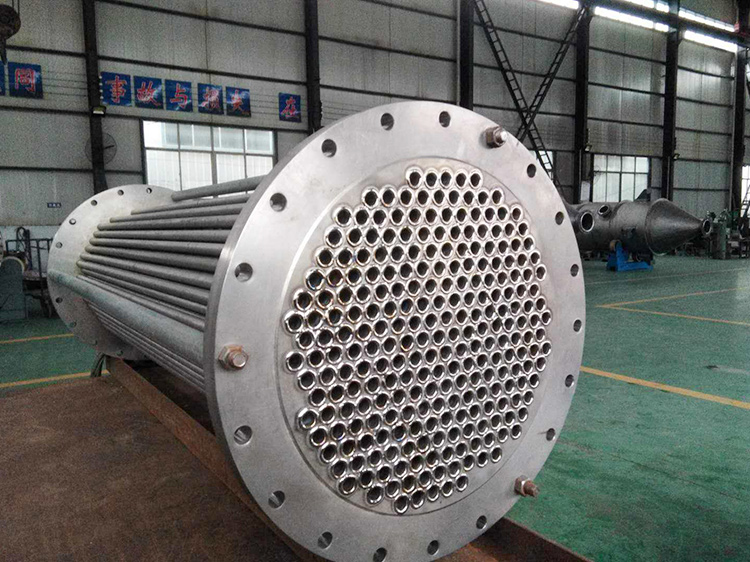

轉換器是電石法生產聚氯乙烯的主要管道熱交換設備。目前,轉換器內管與管板之間有三種連接形式:膨脹、焊接和膨脹焊接。在日常生產中,轉換器的管口經常泄漏。轉換器有三種腐蝕性泄漏:管束內壁腐蝕性泄漏、管束外壁和兩端腐蝕性泄漏、管束焊接接頭腐蝕性泄漏。

氯乙烯轉換器泄漏的原因有很多。其中之一可能是由于管道腐蝕、密封損壞等設備的老化或損壞。此外,操作不當也可能是造成泄漏的原因之一,如壓力設置不當、溫度過高等。此外,使用的材料質量不合格也可能導致轉換器泄漏。為了保證設備的正常運行和人員的安全,所有這些原因都需要及時發現和修復。

隨著溫度的升高和水中氧氣溶解度的降低,循環水質引起的電化學腐蝕在工業冷卻水中起著陰極去極化劑的作用,促進了金屬在高溫工業循環冷卻水中的腐蝕。微量氧氣在碳鋼的腐蝕中起著重要作用。

固定管板轉換器的管束與外殼之間的剛性連接。在熱交換過程中,當管束中流體的溫度高于外殼中流體的溫度時,管束的壁溫高于外殼的壁溫,導致管束的膨脹程度大于外殼的膨脹程度,而外殼限制了管束的熱膨脹。因此,管束受到壓力,外殼被拉動,管壁和外殼壁之間的橫截面產生應力。這種應力是由管壁和外殼壁之間的溫差引起的,這就是所謂的溫差應力。溫差越大,溫差應力越大,膨脹口越容易松動,管道膨脹口越腐蝕和泄漏。

管板處焊縫腐蝕和泄漏的主要原因是焊接接頭處熱應力引起的應力腐蝕和破裂,以及焊接過程中焊縫開裂等缺陷。管道和管孔之間有間隙。在這些間隙中,結合設備結構管板處約20mm的流體因素,很容易造成間隙腐蝕。

氯乙烯轉化器生產廠家

管道膨脹口松動腐蝕泄漏的主要原因是停車時溫差應力引起的膨脹口松動和腐蝕泄漏,控制轉換器停車次數,避免因溫差過大引起的應力,導致管道膨脹口和焊接口腐蝕泄漏。因此,在管道的生產、維護和更換過程中,為了保證膨脹質量,應控制膨脹力和膨脹坡口的均勻角度。

氯乙烯轉化器生產廠家淺析中轉換器泄漏的修復過程

傳統的修復工藝:對于轉換器的腐蝕和泄漏,企業往往通過更換換熱器材料來提高防腐性能,從而投入大量資金。隨著使用時間的推移,管板表面的腐蝕將再次發生。因此,這種方法只能延緩換熱器的腐蝕周期,不能從根本上解決管板表面的腐蝕和泄漏問題。

乙炔、氯乙烯和氯化氫是轉化器設備管理過程中的主要介質。根據介質的特點,我們選擇了福世藍EE-101高交聯聚合物鱗片增強復合材料進行施工。材料形成的高交聯網結構可以抵抗比環氧更強的化學物質和高溫環境。它具有附著力高、抗滲性好的特點,能有效防止腐蝕介質對基體的腐蝕,適合高溫沖刷。此外,它對溶劑、氯甲烷、碳氫化合物和乙醇具有良好的耐腐蝕性。

現場案例對轉換器進行修復

設備名稱:PVC轉換器

介質:殼程:熱水/管程:乙炔,氯乙烯,氯化氫

操作壓力:0.08MPaPa

工作溫度為93℃/98℃:

設計壓力:0.4/0.15MPaPa

由于焊接部分存在焊接應力,轉換器焊接組合的管束和管板容易導致焊接部分泄漏。因此,在焊接管束的管板防腐工作中,應首先對管口進行倒角,使材料延伸至管束。延伸長度通常為10-20mm,具體尺寸應根據現場實際管束直徑確定。

操作流程

1、準備工作:拆卸轉換器,確保施工安全,留有操作空間;

2、壓力泄漏試驗:根據額定壓力試驗,標記泄漏點和裂紋,并進行焊接處理(確保下一步處理前沒有裂紋和泄漏點);

3、處理方法:噴砂表面,徹底清除附著物,使金屬原色顯露出來。如有必要,根據管板的連接方式進行倒角;

4、清潔表面:利用干凈的壓縮空氣,將表面的灰塵吹干并清除。

5、防腐保護:福世藍EE-101高分子修復材料應嚴格按比例混合,直至無色差。

6、涂層材料:根據涂層厚度要求和保護技術要求,將材料涂在管板表面,并適當延伸至管束(根據管束直徑確定),以確保整體厚度。≥0.5mm;

7、(加熱)固化:可采用碘鎢燈加熱固化,也可采用自然固化法。

8、試驗:用電火花測試涂層的完整性;

9、設備安裝:材料達到固化要求后,即可安裝使用。在安裝過程中,應注意避免撞擊和敲擊修復部件。

實踐證明,聚合物材料修復設備的管口可以延長轉換器的使用壽命,節約設備成本,實現轉換器在高負荷、高流量下的持續穩定運行,提高聚氯乙烯生產的經濟效益。